+82-2-784-2201

*궁금하신 사항 문의주세요.

항상 친절하게 답변해드립니다.

| 일자 |

내용 |

|---|---|

| 1일차 (09:00~17:00) |

08:30 ~ , 준비 09:00 ~ 09:30, 인사, 회사소개 09:30 ~ 10:00, 현장진단과 평가 프로그램 설명 10:00 ~ 17:00, 현장관찰 (공정별 진단과 평가) |

| 2일차 (09:00~17:00) |

08:30 ~ , 준비 09:00 ~ 12:00, 현장관찰 (공정별 진단과 평가) 13:00 ~ 15:00, 진단과 평가 내용 정리 15:00 ~ 17:00, 진단과 평가 내용 보고(TOP, 관계자) |

TOYOTA KNOW-HOW

| 1. 현장의 활성화 (활기찬 현장) | 평가점수 |

|---|---|

| ①5S 개선 활동 | 1.5 |

| ② 조회、정보 코너 |

1.5 |

| ③ 인재육성 제도 (교육장 포함) |

2.0 |

| ④ 소집단 개선 활동 |

1.5 |

| ⑤ 다능공화의 추진 |

1.0 |

| 평균점수 |

1.5 |

코멘트

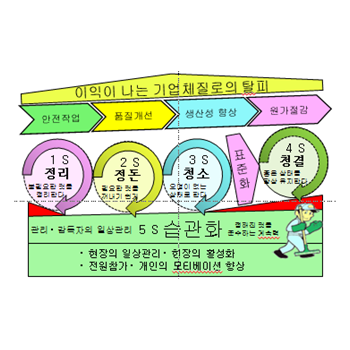

・현장의 5S 개선을 철저히 실시할 것

1. 현장의 5S 개선이 미흡 (정리, 정돈부터 추진할 것. 공장 주변도 실시할 것)

2. 정보 코너 (5대 임무 : 생산, 원가, 품질, 안전, 교육)의 정비, 매일의 정보를 알 수 있도록 한다.

3. 인재육성 교육 계획 (감독자도 포함한 장기교육제도의 확립), 신입교육은 실시하고 있다.

4. 소집단 개선 활동을 재개하여 현장 개선을 추진할 것 (현장의 개선 능력 향상)

5. 다능공화 교육을 실시하여, 현장 활성화와 현장 개선의 기둥으로 한다.

TOYOTA KNOW-HOW

| 2. 현장의 운영(관리의 가시화) | 평가점수 |

|---|---|

| ① 제조 공정의 조직 체제 | 1.5 |

| ② 감독자의 역할 (5대임무) |

1.5 |

| ③ 공정의 가시화 |

1.5 |

| ④ 각종 작업표준의 작성 |

1.5 |

| ⑤ 각종 표준서, 작업자 별 정비 |

1.5 |

| 평균점수 |

1.5 |

코멘트

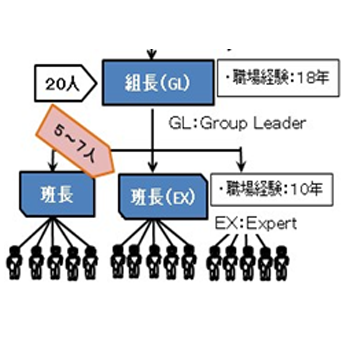

・소집단의 조직

・감독자의 일상 업무를 재검토하여, 현장 개선을 추진하자

・사내 협력업체도 동일한 조직으로 한다

1. 제조 공정의 조직을 소집단(5-7명/감독자)의 조직으로 운영하면 좋다

2. 감독자의 일상관리를 명확히 한다, 현장 개선 작업자의 능력 향상 지도를 할 수 있을 것

3. 제조 공정이 정상인지 이상인지 알 수 없다, 생산관리판을 제작하여 생산 상황을 알 수 있도록 한다

4. 작업표준서의 작성을 제조부서에서 작성한다 (감 요령, 품질 확인, 작업시간을 명기한다)

5. 작업표준서는 작업자 별로 작성한다 (작업요령서, 순서서, 표준작업표, 산적표)

TOYOTA KNOW-HOW

| 3. 작업자(작업) | 평가점수 |

|---|---|

| ① 표준작업의 준수 | 1.5 |

| ② 낭비 작업의 배제 | 1.5 |

| ③ 안전 보호용구의 착용 | 1.5 |

| ④ 생산의 흐름 (小Lot, 동기화) | 3.0 |

| ⑤ 4M 변화점 관리 | 1.0 |

| 평균점수 |

1.5 |

코멘트

・낭비 작업의 철저한 저감을 실시한다.

대기낭비, 재고의 낭비, 운반의 낭비 등

・공정의 흐름화 (각 공정에서 체류시키지 않는다)

小 Lot 생산 (또는 1개 흐름)의 추진

1. 표준작업의 준수 상황을 확인할 수 없다. (감독자 업무로서 작업 준수의 확인이 필요)

2. 작업 시간, 대기 시간이 불 명확하다. (작업시간 : C/T, T/T 가 불명) 낭비가 많다.

3. 안전보호용구는 착용하고 있다

4. 생산 공정이 정류화 되어 있지 않다, 중간 완성품 재고가 많다

5. 작업자, 작업방법, 설비, 부품(재료)의 변화점 관리가 실시되고 있지 않다.

TOYOTA KNOW-HOW

| 4. 제품(물류) | 평가점수 |

|---|---|

| ① 부품 공급의 후 보충 | 1.0 |

| ② 공장 내 운반의 시스템 | 1.0 |

| ③ 표준재고・표준재고량 | 1.0 |

| ④ 재고품의 선입, 선출 | 1.0 |

| ⑤ 재고관리, 재고 저감의 연구 | 1.0 |

| 평균점수 |

1.0 |

코멘트

・공장 내 운반의 표준화, 공수 저감의 촉진

・재고관리는 제조부서에서 알 수 있도록 한다.

1. PUSH 방식의 공급이다. 후 공정의 필요 수에 응하여 부품을 공급하자

2. 부품 등의 정 시간 (부정기, 공급 운반, 세트 운반의 추진 (운반 공수의 저감)

3. 재고품 관리 (최대-최소) , 공정 간의 표준재고 양이 불명확.

4. 부품의 선입, 선출릐 시스템이 없다

5. 구입부품의 재고가 많다 (최대-최소 관리와 미 사용 재고품의 처분을 실시할 것)

TOYOTA KNOW-HOW

| 설비 관계(가동률) | 평가점수 |

|---|---|

| ① 보전 작업의 분담 (제조, 보전) | 3.0 |

| ② 설비의 4S 、일상 보전 활동 | 2.5 |

| ③ 설비 고장 기록, 재발방지 | 2.0 |

| ④ 설비 가동 상황의 파악 | 2.0 |

| ⑤ 교체시간의 단축 | 1.5 |

| 평균점수 |

2.2 |

코멘트

・일상 점검은 실시하고 있다

・성형기의 툴 교체시간의 단축

다 회 교체의 실시, 小 Lot 생산의 도전

1. 제조부서 보전부서에서 실시하고 있다, 양호

2. 일상 점검은 실시하고 있지만, 설비의 4S 가 미흡하다. (오염, 절삭칩 비산 방지를 하자)

3. 고장, 수리 상황은 기록하고 있다, 재발방지 활동이 미흡

4. 고장 기록으로 대용

5. 각 설비의 툴 교체시간 단축 개선에 도전할 것. 목표 : 10분 이내

TOYOTA KNOW-HOW

| 품질 관계(공정관리) | 평가점수 |

|---|---|

| ① 공정 내에서 품질을 보증한다 | 1.0 |

| ② 재료, 가공 불량의 관리 | 1.5 |

| ③ 공정, 제품 감사 | 2.0 |

| ④ 재발방지 대책의 철저 | 2.5 |

| ⑤품질월보・품질회의 | 2.0 |

| 평균점수 |

1.8 |

코멘트

・품질은 공정에서 보증한다,

제조공정에서 보증한다

・품질 불량의 재발방지 실시 내용은 정기적으로 공정 감사를 실시할 것

1. 작업요령서 없다, 향후 작업요령서에 품질확인 항목을 반드시 넣을 것

2. 매일의 불량 발생 품의 현물 관리가 현장에서 알 수 있도록 관리하자

3. 공정 감사는 품질관리부서(2명)에서 실시하고 있지만, 향후는 재발방지의 실시도 추가하자

4. 재발방지 활동은 실시하고 있지만, 각 공정 별로 불량 내용을 게시하면 좋다.

5. 품질회의는 재발방지의 확인이 목적, 재발방지 상황의 현장 확인을 중점으로 실시할 것

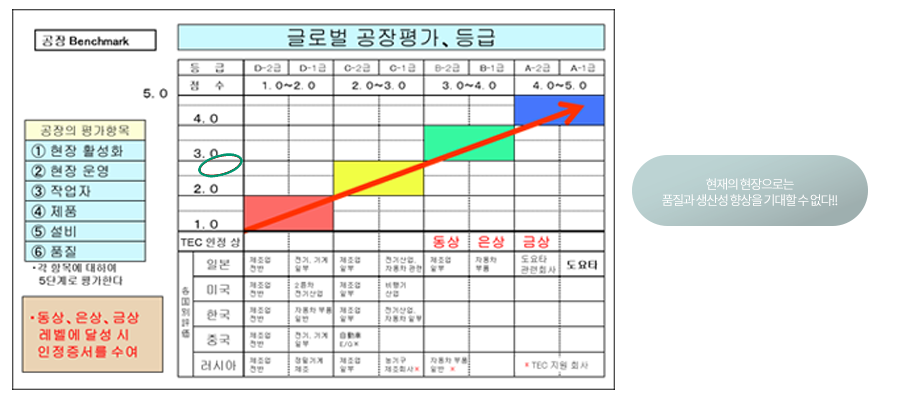

1. GBM 평가 실시 회사

① A 업체 ・・ 4月24・25日

② B 업체 ・・ 4月25・26日

③ C 업체 ・・ 4月26・27日

④ D 업체 ・・ 5月 01・02日

2. GBM 평가 결과

| A업체 | B업체 | C업체 | D업체 | ||

|---|---|---|---|---|---|

| 평가항목 / 평가일 | 4月24、25日 |

4月25、26日 |

4月26、27日 |

5月01、02日 |

|

1 |

・현장의 활성화 |

1・50 | 1・10 | 1・20 | 1・20 |

2 |

・현장의 운영 |

1・50 | 1・20 | 1・30 | 1・50 |

3 |

・작업자 (작업) |

1・70 | 1・20 | 1・20 | 1・30 |

4 |

・제품 (물류, 재고) |

1・00 |

1・20 |

1・20 |

1・20 |

5 |

・설비 관계 |

2・20 | 1・40 | 1・20 | |

6 |

・품질 관계 |

1・80 | 1・50 | 1・50 | 1・40 |

| 1・62 | 1・27 | 1・30 | 1・30 | ||

지금 문의해 주세요

상호명 : 한국도요타엔지니어링㈜

대표자 : 구자옥

한국도요타엔지니어링

서울특별시 영등포구 63로 40. 705호

Tel : +82-2-784-2201

E-mail : koreatci@naver.com